Menu

✁

digitalien.org — Stefan Knecht

Lean Thinking, lean Production, das Toyota Production System — was ist der Kern ist und welche Haltung streckt sich über alles?

Spoiler: Es ist eine Haltung, nicht das Imitieren von Prozessen.

Lean kommt aus der industriellen Produktion im Japan der sechziger Jahre und wurde über Toyota und das Toyota Production System TPS auch im Westen bekannt.

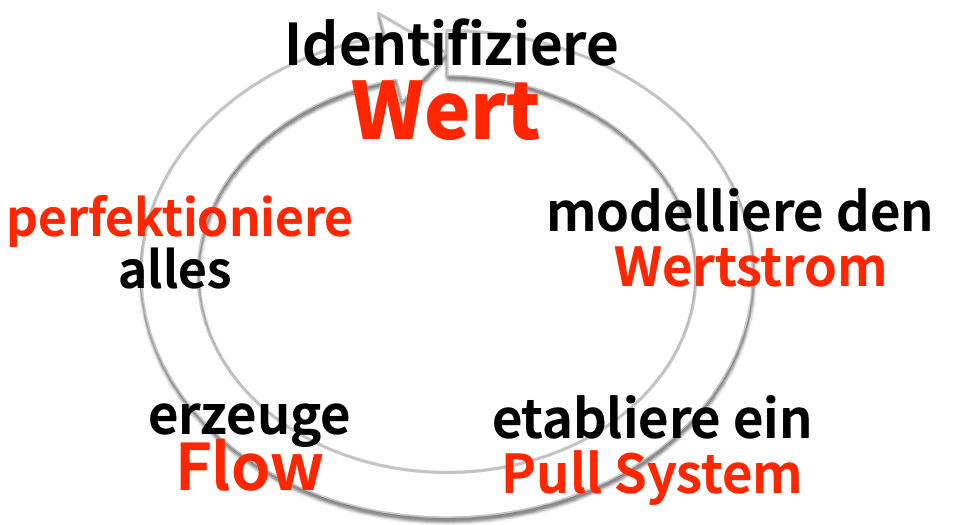

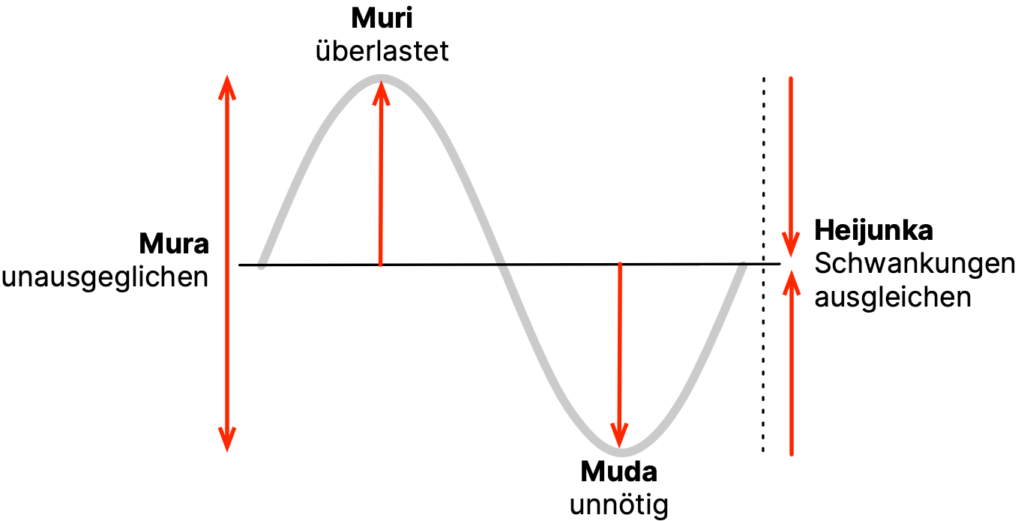

Lean bedeutet: „Werte ohne Verschwendung schaffen“.

Verschwendung ist alles, was keinen Wert für Kunden oder für das Unternehmen schafft.

Das bestehende System wird also aus diesen beiden Perspektiven betrachtet: aus der Sicht des Kunden, dessen Wünsche es möglichst optimal zu erfüllen gilt, und aus der Sicht des Unternehmens selbst, das profitabel funktionieren und seine Wettbewerbsfähigkeit verbessern muss.

Gerne wird das Vermeiden von Verschwendung, von Überflüssigem in den Vordergrund gestellt. Das ist Teil des Ansatzes und mittendrin — doch es geht um eine andere Sicht: proaktives Verhalten und um Flow, um den reibungslos optimierten Fluss im Produktionsprozess.

All models are wrong bit some are useful.

George Box

»Let the flow manage the processes, and not let management manage the flow«

Taiichi Ohno

Taiichi Ohno und Shigeo Shingo werden als ‘Väter’ des Toyota Production System, TPS, bezeichnet, das zwischen den 1940er bis Mitte der 1970er vor allem in der Automobilproduktion Abläufe umkrempelte und erhebliche Effizienz- und Qualitätsvorteile brachte.

»Lean is a way of thinking — not a list of things to do.«

Shigeo Shingo

Die aktive Teilnahme und Teilhabe macht Lean zu einem humaneren System als etwa konventionelle tayloristische Methoden, die detaillierte Vorgaben machen und Arbeitsschritte mit der Stechuhr optimieren.

Lean Production hat diese fünf Kerneigenschaften:

Einige der TPS-Elemente und -Begriffe wurden bekannt:

Eine der bekanntesten und wertvollsten Führungsprinzipien in Lean ist genchi gembutsu — »geh’ hin und sieh’ selbst«: Entscheidungen sollen auf tiefer Kenntnis und aus aus erster Hand, vor Ort getroffen werden — nicht am grünen Tisch oder im stillen Kämmerlein.

Ohno bestand darauf, dass der Schlüssel des TPS eine Haltung sei, die Art wie ein Problem erfasst und dann gelöst wird.

»Why not make the work easier and more interesting so that people do not have to sweat? The Toyota style is not to create results by working hard. It is a system that says there is no limit to people’s creativity. People don’t go to Toyota to ‘work’, they go there to ‘think’.«

Taiichi Ohno

TOYOTA MOTOR CORPORATION. n.d. ‘Toyota Production System | Vision & Philosophy | Company’. Toyota Motor Corporation Official Global Website. Accessed 13 June 2019. https://global.toyota/en/company/vision-and-philosophy/production-system/index.html.

Ries, Eric. 2011. The Lean Startup: How Today’s Entrepreneurs Use Continuous Innovation to Create Radically Successful Businesses. 1st ed. New York: Crown Business.

Takashi Tanaka, Sharon Tanner, and Craig Flynn, “The Basics of Oobeya,” Toyota Engineering Co. QV System, Inc. (2011), https://www.slideshare.net/LeanUK/leading-using-the-oobeya-room-takashi-tanaka-sharon-tanner-qv-system-ls11-101111